上汽通用五菱汽车股份有限公司重庆分公司:安全文化先行,全面提升本质安全。

作者:本站发布机构:本站发布日期:2018-07-23

1、领导重视,文化先行

上汽通用五菱重庆分公司总经理每年组织安全生产责任书修订并进行层层签订,亲自为中层及以上管理人员做安全领导力培训,每月组织现场安全隐患排查并定期召开由总经理主持的职业健康安全委员会例会,强调各部门/车间负责人要以身作则,落实安全生产“党政同责、一岗双责”、区域安全责任制及业务负责制,针对安全工作中的变化点改变传统的工作思路和管理模式,以更有效的方式做好安全生产工作。

签订安全生产责任书并宣誓 总经理为管理人员进行安全领导力培训

总监深入现场,开展月度安全检查

2、预防为主、防微杜渐

将安全事故控制指标关口前移,以轻伤事故作为生产安全事故的控制上限,同时把轻伤以下事故如损失工作日事故、可记录事故、急救事故、险肇事故按照事故“四不放过”的原则分析统计,形成文字记录,并开展全员培训。

在职业健康管理工作方面,积极开展职业健康法律法规、职业病危害因素(噪声、化学品、粉尘等)控制技术、危害因素采样技术等专业知识培训。同时,购置了工厂内存在的职业病危害因素监测设备进行日常监测。

开展职业病危害因素日常监测

各部门/车间积极参与安全管理,自主管理、属地管理责任感强。

年度安全生产工作任务研讨

各部门/车间落实安全责任制,2016年完成安全改善和现场安全问题解决4905项

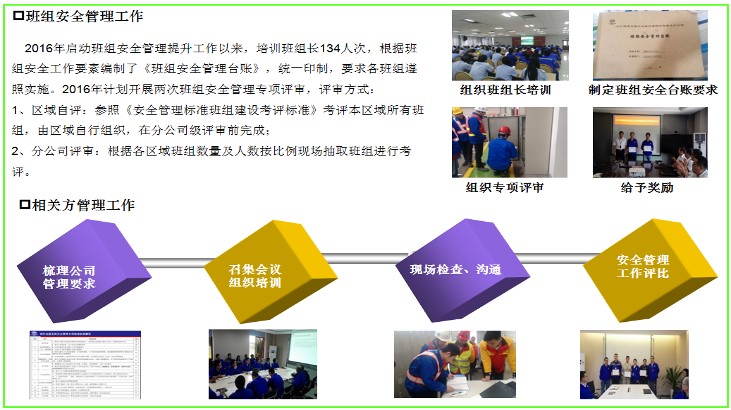

落实班组安全管理和外相关方安全管理,组织专项评审,不断提升现场安全管理水平

3、全面提升本质安全

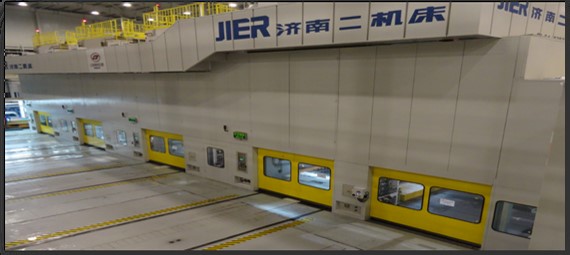

冲压车间压力机采用单臂连续全封闭压力机,国内首次采用“干式离合器+纯气垫”配置,在设计上取消了压力机滑块行程的上死点和下死点,大大降低了滑块在运行过程中产生的噪声,并且采用全封闭的隔声设计,进一步降低噪声。

冲压车间单臂连续全封闭压力机

车身车间采用了大量自动化/半自动化设备和辅助转移设备,实现人机工程(左图为机器人补焊线);焊装线人工焊接岗位车体运行两边安装了防护栏和安全光栅,防止人员进入输送链运行区域;将二保焊岗位集中在封闭的区域内,设置通风除尘系统。

车身车间机器人补焊线

涂装车间按照国家规范设置消防自动报警系统、雨淋/喷淋系统、二氧化碳气体灭火系统等;采用3M防毒面具表面贴膜,利用紫外线消毒,并通风存放,确保员工劳保用品安全有效;在可燃气体探测器上方设置集气罩,可及时有效的发现可燃气体轻微泄漏,在调漆间油漆罐安装了液位监测器,及时发现油漆泄漏,降低火灾风险。

涂装车间防火安全管理

总装车间机运系采用AGV自行小车运送物料,减少车间内物流车辆的使用,降低物流交通安全风险;举升机设置有机械锁定,并安装了电源锁定装置,充分体现了“双重安全防护”的要求;车间通过技改项目,通过工艺优化、现场设备设施和工具改善等,将车间所有噪声超标点的噪声控制在80dB以内,极大改善了员工的作业环境。

总装车间AGV自行小车

发动机工厂所有的加工中心均设置安全光栅/光幕防止人员误操作;工厂设备防护板内侧添加消音板,SPC添加隔离罩,清洗机添加隔音房,将工厂内部噪音控制在78dB以内;采用德国汉特油雾集中处理系统,干湿油雾分开处理,自带滤芯清理系统,免维护,有效降低职业健康危害风险;成品发动机下线采用AGV运输系统。

发动机工厂机加工车间生产现场

物流运输采用循环取货模式,大大减少了厂内物流车辆数量,降低厂内交通安全风险;厂区道路上安装了车速显示屏和交通违章抓拍系统,厂内主干道限速25Km/h,有效减少交通违章;通过在箱式货车厢门设置安全联锁、叉/拖车安装智能点检系统、叉车倒车安全区域投影和蓝光灯等措施,改善物流交通安全环境。

厂内物流交通安全管理

4、完善厂内安全标识、建设花园式工厂

安全绿十字 整洁的厂区道路